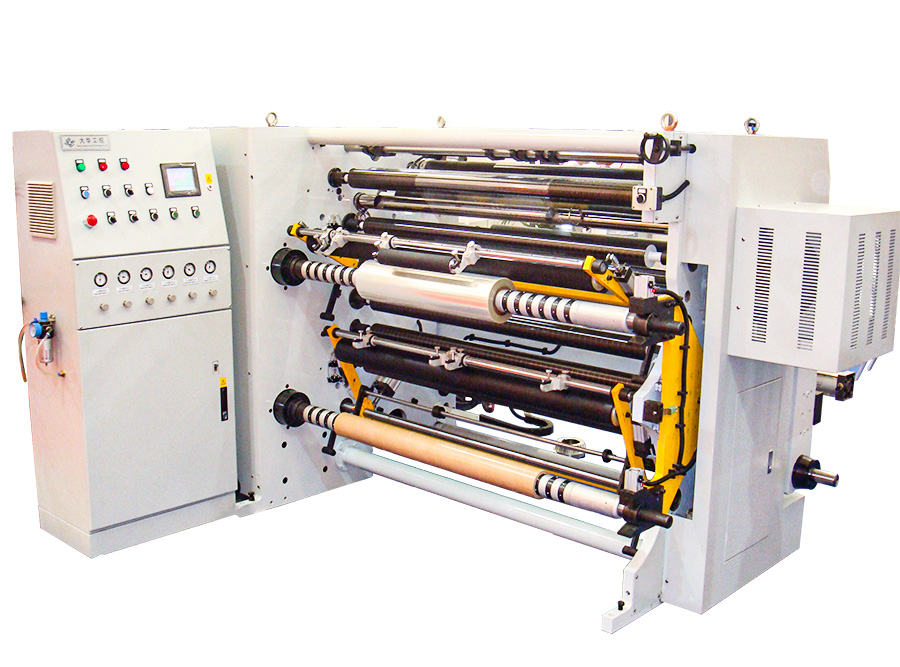

Moderne slitter-opwikkelaars kunnen met hoge snelheid werken, terwijl de precisie behouden blijft en materiaalverspilling wordt geminimaliseerd door een combinatie van geavanceerde technologie, intelligent ontwerp en efficiënte processen. Zo bereiken ze dit evenwicht:

Geavanceerde spanningscontrolesystemen

Dynamische spanningscontrole: Moderne machines gebruiken sensoren en feedbacksystemen om de spanning tijdens het snijden en terugspoelen voortdurend te controleren en aan te passen. Dit voorkomt uitrekken, kreuken of slapheid van het materiaal.

Zonale spanningsaanpassingen: De machine kan de spanning over de breedte van het materiaal op verschillende manieren beheren, waardoor een gelijkmatige verwerking van variabele materiaaleigenschappen wordt gegarandeerd.

Zeer nauwkeurige snijmechanismen

Blade-technologie: Hoogwaardige scheer-, schaar- of crush-snijbladen zijn ontworpen voor duurzaamheid en scherpte om schone, nauwkeurige sneden te garanderen, zelfs bij hoge snelheden.

Automatische bladpositionering: Automatische bladuitlijning minimaliseert fouten en insteltijd, waardoor de precisie wordt vergroot.

Intelligente materiaalverwerking

Webgeleidingssystemen: deze systemen maken gebruik van optische sensoren of camera's om de positie van het materiaal te volgen, waarbij de uitlijning automatisch in realtime wordt gecorrigeerd om onregelmatigheden aan de randen te voorkomen.

Systemen voor het verwijderen van spleetranden: Geïntegreerde zuig- of randafwerkingssystemen verwijderen overtollig materiaal efficiënt, waardoor afval wordt verminderd.

Automatisering en digitale besturingen

Programmable Logic Controllers (PLC's): Met geavanceerde software kunnen operators materiaalbreedtes, spanningen en snelheden vooraf instellen, waardoor het proces voor elk specifiek materiaal wordt geoptimaliseerd.

Gebruiksvriendelijke interfaces: Touchscreenbediening maakt nauwkeurige aanpassingen en monitoring mogelijk, waardoor een consistente kwaliteit wordt gegarandeerd.

Snel terugspoelen met uniformiteit

Meerdere opwikkeltechnieken: Machines bieden centrale wikkeling, oppervlaktewikkeling of een combinatie daarvan, waardoor een strakke en consistente rolvorming bij hoge snelheden wordt gegarandeerd.

Kernpositioneringsnauwkeurigheid: Geautomatiseerde kernuitlijning minimaliseert rolonvolkomenheden.

Minimaliseren van materiaalverspilling

Laserscannen: Geavanceerde machines maken gebruik van laser- of optische systemen om materiaaldefecten te detecteren voordat ze worden gesneden, waardoor beschadigde gebieden nauwkeurig kunnen worden uitgesloten.

Optimalisatie-algoritmen: Machines berekenen het meest efficiënte gebruik van materiaalrollen, waardoor afval wordt verminderd en de vereiste afmetingen worden bereikt.

Spanningssynchronisatie: Door overspanning of speling te vermijden, voorkomt de machine materiële schade die tot verspilling zou kunnen leiden.

Mechanische en structurele innovaties

Trillingsdemping: modern snijmachine-opwikkelaars zijn ontworpen om trillingen te minimaliseren die de nauwkeurigheid kunnen beïnvloeden tijdens werkzaamheden met hoge snelheid.

Componenten met hoge sterkte: Duurzame, lichtgewicht materialen zoals aluminium of composieten verminderen de traagheid en slijtage terwijl de structurele integriteit behouden blijft.

Integratie van IoT en slimme functies

Realtime monitoring: IoT-compatibele sensoren bieden live gegevens over spanning, snelheid, uitlijning en materiaalconditie, waardoor proactieve aanpassingen mogelijk zijn.

Voorspellend onderhoud: Machine learning-algoritmen analyseren prestatiegegevens om potentiële storingen te voorspellen, waardoor downtime en verspilling worden verminderd.

Energie-efficiënte systemen

Regeneratief remmen: Sommige machines gebruiken regeneratieve systemen die energie recyclen, waardoor het energieverbruik en de operationele kosten worden verlaagd.

Efficiënte motorsystemen: Servo- en AC-motoren zorgen voor soepele, responsieve prestaties met minimaal energieverlies.